Технические характеристики автомобильных алюминиевых ступиц колес

| Размер | Спецификация (дюймы) | Вес ( ±0, 3 кг) | ЦБ (мм) | ПКД (мм) | ЭТ (мм) |

| 18″ | 7, 5-9, 0 | 8, 1-10, 2 | ≥40 | 100-130 | ≥17 |

| 19″ | 8, 0-11, 0 | 9, 3-11, 5 | ≥40 | 100-130 | ≥20 |

| 20″ | 8, 5-12, 0 | 10-14, 8 | ≥40 | 100-130 | ≥19 |

| 21 ″ | 8, 5-12, 0 | 10, 5-15, 2 | ≥40 | 100-130 | ≥17 |

| 22″ | 9, 0-10, 5 | 11, 0-16, 5 | ≥40 | 100-130 | ≥12 |

| Размер: 14-26 дюймов, можно настроить. | |||||

Процесс изготовления и классификация автомобильных алюминиевых дисков

Существует несколько методов производства дисков из алюминиевого сплава, которые в основном делятся на две категории: литье и ковка. Методы литья колес включают гравитационное литье, литье под низким давлением, литье с противодавлением, экструзию в жидком состоянии, центробежное литье, литье под вакуумом и литье в полутвердом состоянии.

Среди них широко применяются гравитационное литье и литье под давлением. Методы ковки включают ковку в твердом состоянии, ковку в полутвердой форме и ковку в жидкой форме.

Марки сплавов, используемые в колесах из алюминиевого сплава для транспортных средств

| Метод изготовления | Сплав |

| Кастинг | А356, 356.0, А356.2, ЗЛ 101, ЗЛ 101 А |

| ковка | АД33 ГОСТ 4784-97(6061), АД31 ГОСТ 4784-97(6063), 6083 |

Литые диски

Гравитационное литье

При гравитационном литье используются многоразовые формы, изготовленные из таких материалов, как чугун, сталь или другие металлы. Алюминиевая жидкость течет в форму под действием силы тяжести, за что получила название «гравитационное литье».

Без внешнего давления обычно требуются стояки для компенсации усадки и обеспечения плотной отливки, что приводит к снижению расхода жидкого алюминия.

В последние годы Chalco постоянно совершенствует процесс гравитационного литья колес из алюминиевого сплава. В системе разливки они используют как центральные, так и краевые литники.

Для контроля температуры пресс-формы они измеряют температуру с помощью термопар и достигают теплового баланса с помощью таких методов, как воздушное охлаждение, водяное охлаждение или комбинация обоих.

Более того, они добились автоматизированного и точного розлива благодаря использованию роботизированных манипуляторов.

Литье под низким давлением

Литье под низким давлением — это метод литья, при котором давление газа используется для придания жидкому металлу желаемой формы под контролируемым давлением.

Этот метод называется «литьем под низким давлением» из-за относительно низкого давления газа, которое обычно составляет от 0, 3 до 0, 6 МПа.

Машина для литья под низким давлением Chalco включает в себя передовую технологию компьютерного управления, позволяющую точно моделировать и последовательно воспроизводить процесс и кривые литья под давлением.

Были реализованы усовершенствования в области энергосбережения, в том числе использование инновационных керамических композитных материалов для значительного снижения энергопотребления.

Более того, использование сервоэлектродвигателей в гидравлической системе еще больше повышает энергоэффективность.

Кастинг спиннингом

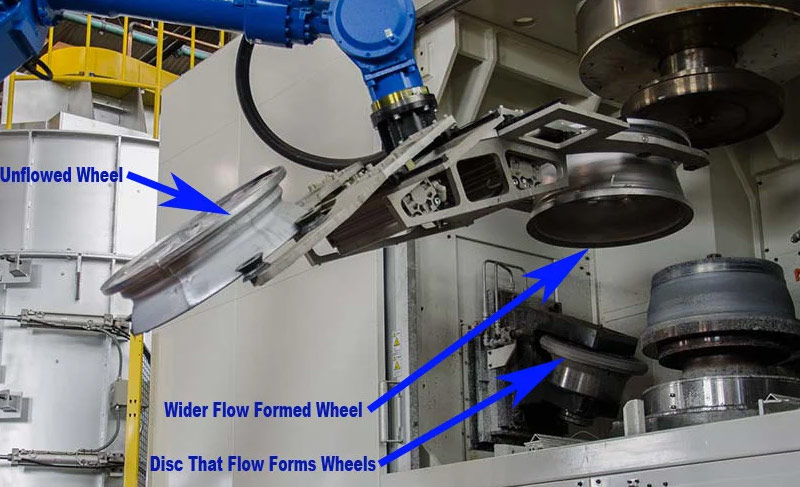

Формовка при литье — это инновационная технология, используемая в производстве литья под низким давлением для обработки цельных ступиц колес.

Благодаря применению технологии ЧПУ и производственных линий центробежного формования компания Chalco стала пионером в сочетании литья под низким давлением с центробежной формовкой, в результате чего диски из алюминиевого сплава обладают повышенной прочностью, коррозионной стойкостью, меньшими припусками на механическую обработку, повышенной долговечностью и безопасностью. .

Кроме того, это достижение способствует снижению веса автомобиля и повышению эффективности использования топлива.

Литейная форма

Превосходная конструкция и изготовление пресс-форм напрямую влияют на производительность, стоимость и качество литья колес из алюминиевого сплава.

Формы должны обеспечивать точную форму, размеры и допуски, гарантируя при этом превосходное качество отливки и поверхности с минимальными повреждениями.

Это сокращает количество отходов и повышает эффективность производства. Chalco может похвастаться исключительными возможностями по производству пресс-форм, и мы будем рады помочь вам с вашими запросами.

Кованые диски

Кованые колеса можно разделить на два типа в зависимости от различных процессов ковки: композитная ковка и комбинированная кузнечно-фрезерная обработка.

Композитная ковка включает прокатку заготовки в форме диска, а затем использование горячей штамповки для непосредственного формирования контура колеса. Этот процесс идеально подходит для производства колес с простой формой спиц и большими объемами производства.

С другой стороны, в сочетании ковки и фрезерования используется пресс горячей штамповки для ковки общего профиля колеса, а затем фрезерование для придания формы спицам. Этот процесс может иметь более низкий коэффициент использования металла и эффективность производства, но приводит к более высокому качеству поковки.

Технология ковки и вращения дисков из алюминиевого сплава в последние годы представляет собой быстро развивающийся новый процесс формовки колес.

Chalco использует современное производственное оборудование и автоматизированные сборочные линии, чтобы обеспечить высокую точность и непрерывность производства, обеспечивая более высокое качество и точность при производстве колес и создавая новые возможности для роста колесной промышленности.

Обработка дисков из алюминиевого сплава для автомобилей

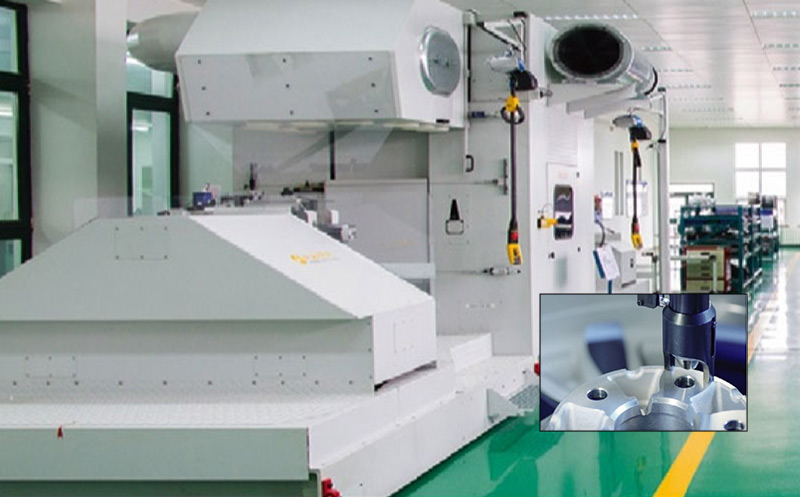

Современные легкосплавные диски обычно обрабатываются на обрабатывающих центрах с ЧПУ. ЧПУ (компьютерное числовое управление) относится к технологии, которая автоматизирует производственный процесс посредством цифрового управления.

ЧПУ в основном включает в себя компьютеризированный блок управления станками с ЧПУ, который оцифровывает такую информацию, как последовательность работ и положения в процессе обработки, что обеспечивает точную обработку заготовки посредством обмена информацией.

Процесс обработки с ЧПУ включает преобразование информации в сигналы, которые могут распознавать станки с ЧПУ.

Эти сигналы затем позволяют блоку управления планированием производства (PMC) станка взаимодействовать со станком, обеспечивая точную обработку заготовки.

Эта автоматизированная технология обработки с ЧПУ повышает эффективность, точность и общее качество производства ступиц колес.

В Chalco уровень автоматизации обработки ступиц автомобильных колес постоянно повышается. Обычно сырье поступает в каждый агрегат по конвейеру, причем каждый агрегат оснащен двумя вертикальными токарными станками и сверлильно-фрезерным центром для выполнения задач по механической обработке.

Затем полуфабрикаты по конвейеру поступают на следующий процесс, где проходят полностью автоматизированное испытание на герметичность, автоматическое испытание на динамическую балансировку и автоматическую очистку заусенцев. Впоследствии они подвергаются окраске, упаковке и окончательному складированию.

Технология нанесения покрытий на легкосплавные диски автомобилей.

Поскольку диски из алюминиевого сплава оказывают решающее влияние на весь автомобиль, Chalco уделяет большое внимание технологии нанесения покрытий на диски из алюминиевого сплава.

Основными задачами покрытия являются повышение надежности, долговечности и эстетической привлекательности колес.

Автомобили высокого класса предъявляют особенно строгие требования к внешнему виду колес, что заставляет нас поддерживать исключительно строгие стандарты качества покрытия.

Предварительная обработка

Предварительная обработка — важнейший этап процесса нанесения покрытия, включающий физическую и химическую обработку поверхности заготовки для устранения поверхностных дефектов и обеспечения качества покрытия после нанесения.

Правильная предварительная обработка необходима, чтобы избежать потенциальных проблем с качеством покрытия.

Распыление

Общие методы нанесения покрытия на диски из алюминиевого сплава зависят от типа используемых материалов покрытия, таких как порошковое покрытие и лакокрасочное покрытие.

Полное покрытие и тележки для покрытия широко используются в производстве автомобильных колес.

На практике процесс нанесения покрытия в основном вращается вокруг полного покрытия и тележек для нанесения покрытия, и Chalco может адаптировать процесс, добавляя или сокращая отдельные этапы в зависимости от характеристик продукта и требований клиентов.

Выпекать

Целью спекания является обеспечение быстрого высыхания и отверждения покрытия, повышения его адгезии и долговечности.

В процессе обжига растворители покрытия испаряются, способствуя высыханию, а смолы вступают в химические реакции, создавая прочную структуру покрытия.

Температура и время выпекания точно контролируются в зависимости от типа используемого материала покрытия и требований заказчика для достижения наилучших результатов отверждения.

Чрезмерная температура или продолжительность выпекания могут привести к чрезмерному отверждению, влияя на качество покрытия, тогда как низкая температура или недостаточное время могут привести к недостаточному отверждению, снижению адгезии и долговечности покрытия.

Покрытие

С помощью электрохимических методов на поверхность колеса наносится слой металлического покрытия, такого как хром, никель, серебро, для увеличения блеска и коррозионной стойкости колеса.

Электрофоретическое покрытие

Технология электрофоретического покрытия используется для формирования однородной пленки краски на поверхности колеса, что улучшает адгезию и долговечность покрытия, а также позволяет добиться красочного эффекта покрытия.

Анодирование

Материал алюминиевого сплава на поверхности колеса анодирован с образованием оксидной пленки, которая повышает твердость и износостойкость поверхности колеса. В то же время можно выбрать разные цвета оксидной пленки.

Полировка

Проведите механическую полировку поверхности круга, чтобы сделать поверхность более гладкой и повысить блеск и яркость.

Упаковочное решение Chalco для автомобильных алюминиевых ступиц колес

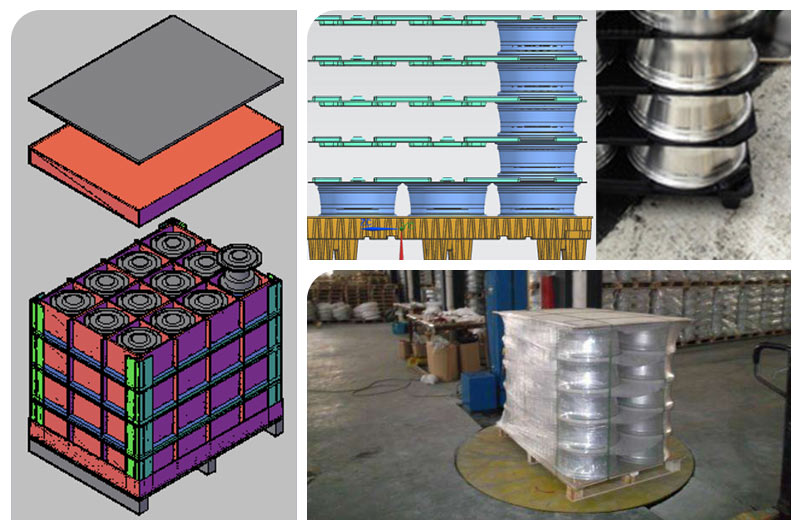

Chalco внедрила новое упаковочное решение в ответ на потребности клиентов в упаковке и транспортировке.

Благодаря использованию комбинации деревянных поддонов, сотового картона и гофрированного картона, а также внешней упаковочной пленки, этот инновационный подход эффективно увеличивает плотность упаковки продукции, одновременно уменьшая общий объем и вес.

Этот метод упаковки позволяет использовать 12 штук на слой и 4 слоя на коробку, что позволяет каждому 20-футовому контейнеру вместить 24 коробки.

Кроме того, сочетание сотового картона и гофрокартона надежно стабилизирует продукцию, сводя к минимуму риск повреждения при транспортировке.

Это улучшенное решение не только повышает эффективность упаковки, но и обеспечивает лучшую защиту продукции, гарантируя превосходную доставку продукции нашим уважаемым клиентам.

Преимущества дисков из алюминиевого сплава для автомобилей производства Chalco

Легкий вес, энергосбережение

Уменьшение общего веса автомобиля приводит к экономии топлива, особенно когда колеса расположены в самой нижней точке центра тяжести автомобиля.

По данным лаборатории Chalco, для обычного седана снижение веса колеса на 1 кг позволяет сэкономить 0, 5 литра топлива на каждые 100 км пробега.

Быстрое рассеивание тепла, высокая безопасность

Алюминиевый сплав обладает высокими характеристиками рассеивания тепла, что очень полезно для рассеивания тепла шин при движении автомобилей на высоких скоростях.

Это снижает вероятность разрыва шин, повышает эффективность торможения и значительно повышает безопасность движения автомобиля на высоких скоростях.

Эффект рассеивания тепла колесом из алюминиевого сплава также значительно увеличивает срок службы запасных частей, находящихся в непосредственном контакте с ним, эффективно обеспечивая безопасное вождение автомобиля.

Высокая точность размеров

Chalco производит колеса с высокой точностью, что приводит к минимальной деформации и сопротивлению инерции при высокоскоростном вращении. Это улучшает сцепление автомобиля с дорогой, устойчивость, маневренность и тормозные характеристики по сравнению с традиционными стальными колесами.

Кроме того, структура и точность дисков из алюминиевого сплава делают их более подходящими для установки радиальных шин и создания бескамерной конфигурации современных колес.

Разнообразие стилей, красиво и щедро

Чтобы удовлетворить требования к стилю современных автомобилей, колесам из алюминиевого сплава, изготовленным методом литья, можно придать любую изогнутую поверхность и форму в соответствии с требованиями различных моделей и пользователей.

Кроме того, диски из алюминиевого сплава не ржавеют и легко чистятся, что широко приветствуется водителями.

Сильный и крепкий

Ударопрочность, предел прочности и другие прочностные показатели колес из алюминиевых сплавов выше, чем у стальных, что является одной из причин, почему алюминиевые сплавы играют важную роль в оборонной и авиационной промышленности.

Будущее развитие алюминиевых дисков

Материальные инновации

С развитием науки и техники будут разрабатываться и применяться новые высокопрочные, износостойкие и коррозионностойкие ступичные материалы.

Легкий дизайн

Легкость – одна из главных тенденций развития будущих колес.

За счет оптимизации конструкции конструкции, применения полой конструкции и сокращения отходов материала вес ступицы колеса будет еще больше уменьшен, а экономия топлива и управляемость автомобиля будут улучшены.

Интеллектуальная технология

Будущие хабы могут интегрировать интеллектуальные датчики и коммуникационные технологии для мониторинга состояния хаба в реальном времени, характеристик транспортных средств и информации о состоянии дорог.

Это поможет повысить безопасность вождения, предсказать выход из строя колес и оптимизировать характеристики и управляемость автомобиля.

Не вредит окружающей среде

В будущем производство колес будет уделять больше внимания экологичности.

Используйте экологически чистые материалы и технологии производства, чтобы уменьшить загрязнение окружающей среды и реализовать экологически чистое производство колес.

Индивидуальный дизайн

С ростом спроса потребителей на индивидуализацию дизайн будущих колес станет более разнообразным и персонализированным.

Потребители могут выбирать колеса разных стилей, цветов и текстур в соответствии со своими предпочтениями и потребностями, что делает автомобиль более индивидуальным и неповторимым.

Экспорт алюминиевой продукции Китая в следующие страны и города

Россия, Москва, Санкт-Петербург, Екатеринбург, Новосибирск, Красноярск, Владивосток, Нижний Новгород, Казань, Самара , Ростов-на-Дону

Беларусь, Минск, Брест, Казахстан, Алматы, Астана, Актау, Киргизия, Бишкек, Армения, Ереван, Таджикистан, Душанбе, Узбекистан, Ташкент, Самарканд